在超声检测中,A、B、C、D、T 及 3D 扫描是从 1 维到 3 维逐步升级的核心成像模式,通过不同维度的信号处理,将超声回波转化为直观图像,满足从基础筛查到精细评估的不同检测需求。

一、A 扫描(A-Scan):1 维基础波形

1. 原理示意

想象一束超声波垂直射入工件(如钢板),遇到缺陷或底面会反射。A 扫描像 “声波记录仪”,只跟踪这一束波的往返过程。

-

横坐标:时间(→),对应声波传播的深度(时间越长,深度越深)。

-

纵坐标:幅度(↑),对应回波信号的强弱(缺陷 / 底面反射越强,幅度越高)。

2. 数据采集

-

设备:单探头固定不动,发射并接收同一束超声波。

-

过程:仅记录 “1 个探头位置” 的 “1 条声束” 的回波信号,形成 1 条波形曲线。

3. 典型图像

-

形态:类似心电图的波形图,通常包含 “始波”(探头发射的初始信号)、“缺陷波”(若有缺陷,中间出现的波峰)、“底波”(工件底面的反射波)。

-

关键信息:从缺陷波的横坐标位置可直接读缺陷深度,从波峰高度可判断缺陷反射强度。

二、B 扫描(B-Scan):2 维纵向截面

1. 原理示意

把 A 扫描的 “1 条线” 扩展为 “1 个面”。B 扫描像 “切片机”,沿工件长度方向(如焊缝的长度方向)切出一个 “纵向截面”,展示内部结构的深度变化。

-

横坐标:探头移动的水平位置(→),对应工件的长度 / 宽度方向。

-

纵坐标:深度(↓),对应工件的厚度方向。

-

颜色 / 亮度:代表回波幅度(缺陷 / 界面反射强则亮,无反射则暗)。

2. 数据采集

-

设备:探头沿导轨(如水平导轨)匀速移动,每移动一个微小距离,就采集 1 次 A 扫描数据。

-

过程:将 “多个探头位置” 的 “多条 A 扫描波形” 按 “位置 - 深度” 拼接,用亮度替代幅度,形成 2 维截面图。

3. 典型图像

-

形态:类似 “工件的侧视图切片”,如检测焊缝时,可看到焊缝的熔合线(亮线)、内部裂纹(亮白色的长条状区域,沿深度方向延伸)、未焊透(底部的亮线中断)。

-

关键信息:直观看到缺陷的 “纵向形态”(如裂纹从表面延伸到内部的深度、走向)。

三、C 扫描(C-Scan):2 维水平平面

1. 原理示意

B 扫描看 “纵向切片”,C 扫描则看 “水平切片”。想象在工件内部某一深度(如中间层)“切一刀”,C 扫描展示这一刀面上的缺陷分布,类似 “俯视图”。

-

横坐标:探头 X 轴位置(→),对应工件的长度方向。

-

纵坐标:探头 Y 轴位置(↑),对应工件的宽度方向。

-

颜色 / 亮度:代表该深度处的回波幅度(有缺陷则亮,无缺陷则暗)。

2. 数据采集

-

设备:探头在 X-Y 二维扫描架上移动,覆盖工件整个表面。

-

过程:仅采集 “预设深度” 的回波信号,将每个 “X-Y 位置” 的信号幅度转化为亮度,形成 2 维平面图。

3. 典型图像

-

形态:类似 “工件表面的俯视图”,如检测复合材料时,内部分层会显示为不规则的亮斑(面积越大,分层范围越广),气孔则是分散的小亮点。

-

关键信息:快速定位缺陷的 “平面范围”(如分层的面积、气孔的分布密度)。

四、D 扫描(D-Scan):2.5 维动态联动

1. 原理示意

D 扫描是 B 扫描与 C 扫描的 “联动屏”:左边显示 C 扫描的平面分布图,右边显示 B 扫描的截面图,点击 C 扫描上的某个缺陷,右边会自动跳转到该缺陷对应的纵向截面,实现 “平面找缺陷,截面看形态” 的联动。

2. 数据采集

-

设备:集成 X-Y 扫描架和深度聚焦功能的检测系统,同步采集每个位置的 “平面位置” 和 “深度回波” 数据。

-

过程:先完成全表面的 C 扫描数据采集,同时记录每个 C 扫描点对应的完整 A 扫描(深度)数据,软件关联两者后,即可动态切换视角。

3. 典型图像

-

形态:双窗口显示,左侧为 C 扫描平面(如发现一个圆形亮斑,代表某深度的缺陷),右侧为该亮斑位置的 B 扫描截面(可看到这个圆形缺陷在深度方向是 “扁平状” 还是 “柱状”)。

-

关键信息:同时获取缺陷的 “平面位置” 和 “纵向形态”,避免仅看平面漏判缺陷深度。

五、T 扫描(Time-of-Flight

Scan):飞行时间分析

1. 原理示意

T 扫描的核心是 “计时”:超声波从发射到接收的时间(飞行时间)与传播距离成正比(距离 = 声速 × 时间 / 2)。通过测量不同位置的飞行时间,可反推厚度变化或定位缺陷(缺陷会让声波绕射,飞行时间变长)。

2. 数据采集

-

设备:带高精度计时模块的探头,可移动或阵列式布置。

-

过程:探头移动时,持续记录每个位置的 “飞行时间”,将时间转化为颜色(如时间长则偏红,时间短则偏蓝),形成图像或曲线。

3. 典型图像

-

形态:两种形式,一是 “时间 - 位置曲线”(如检测管道时,曲线突然上升的位置代表壁厚增厚);二是 “2 维时间图像”(如检测混凝土时,红色区域代表飞行时间长,可能是内部空洞)。

-

关键信息:对厚度变化、材料疏松敏感,适合非接触检测(如空气耦合)。

六、3D 扫描(3D-Scan):3 维立体成像

1. 原理示意

3D 扫描是 “无数个 B/C 扫描的叠加”:通过密集采集工件不同位置、不同深度的 2 维数据,用计算机算法将这些 “切片” 堆叠、重建,形成可旋转、可剖切的立体模型,类似医学 CT 的 3D 重建。

2. 数据采集

-

设备:高精度三维扫描平台(如机械臂带动探头)、高分辨率数据采集卡,需采集覆盖工件全空间的 “X-Y 位置 + 深度” 数据。

-

过程:完成全范围扫描后,软件对海量 2 维数据进行插值、拼接,生成包含每个空间点(X,Y,Z)的反射信号强度的三维模型。

3. 典型图像

-

形态:彩色立体模型,如检测涡轮叶片时,可旋转模型从不同角度观察内部缺陷(如一条弯曲的亮线,代表斜向裂纹),也可 “剖切” 模型,看缺陷在内部的具体位置。

-

关键信息:精准测量缺陷的 “体积、空间坐标、三维走向”,为高端部件的缺陷评估提供直观依据。

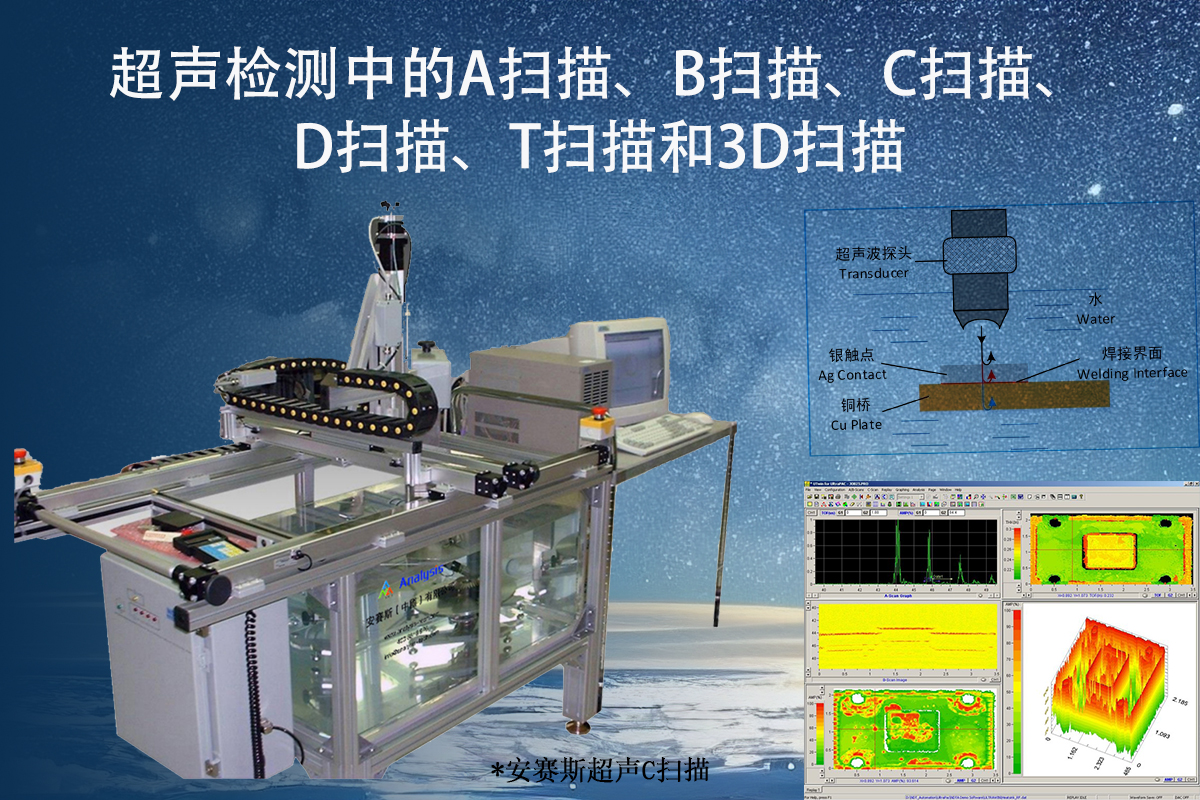

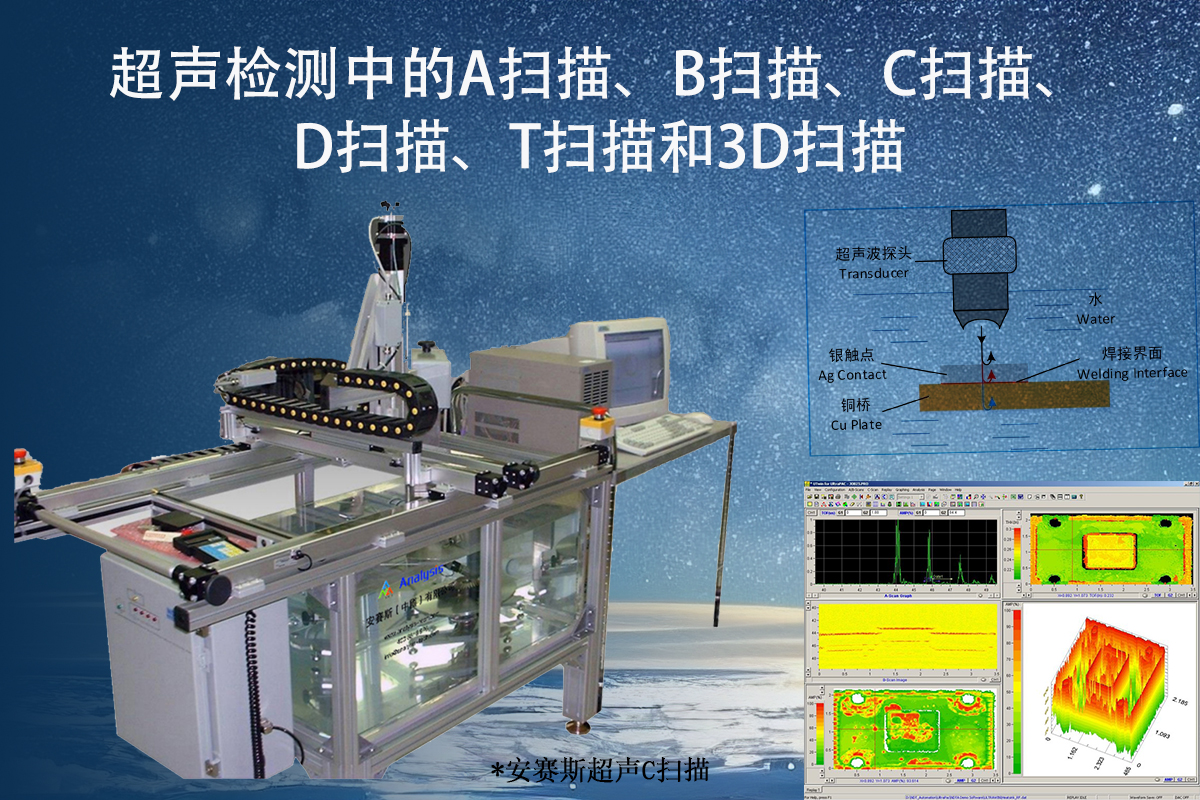

安赛斯水浸超声C扫描系统,是源自美国的优秀超声波检测系统,采用UTwin超声扫描和分析软件,将超声A-扫描探伤及现代C-扫描图像处理于一体,即A-、B-、C-扫描同步处理;具有超声信号采集与信号处理,图像处理一体化。